新华网天津5月18日电 在天开园6号楼,天津久瑞盛科技有限公司的员工们正专注地投身于科研工作。久瑞盛是南开大学化学学院教授赵国锋所创办的企业之一,从最初在实验室里反复验证理论、攻克技术难关,到如今科研成果转化为实际生产力,赵国锋团队不仅迈出了科研创新步伐,更朝着产业报国的目标不断前行,成为高校科研成果转化的生动典范。

实验室里的产业觉醒 高端光引发剂国产化替代

我国高端光引发剂材料大量依赖进口,而这类用于新型环保UV涂料、UV油墨的关键材料,直接关系到包装印刷、电子制造、新型材料等产业链的安全。1998年,在南开大学元素有机化学全国重点实验室深耕多年的赵国锋不甘于将“实验室的成果躺在论文里”,怀着这一信念,他创办了天津久日化学工业有限公司(现更名为天津久日新材料股份有限公司,简称“久日新材”),立志用知识服务社会,开启了光引发剂国产化替代征程。

然而,创业初期的艰辛超乎想象。为攻克技术难关,他们日夜攻坚,历经无数次试验,最终成功研发出系列光引发剂产品,并成功开创了国内大分子光引发剂的先河,打破了国外的技术垄断,为中国光固化产业快速发展作出了巨大贡献。

“我们的首批国产化光引发剂产品一经推出,便迅速被国内多家印刷油墨、家具涂料企业采用,大幅降低了生产成本,也为国内相关下游产业发展提供了有力支撑。”赵国锋回忆道。

赵国锋始终认为,唯有创新才能在激烈的市场竞争中立于不败之地,才能真正实现科技报国。久日新材每年都会从营收中拿出部分资金投入科技创新,公司设立了“国家级企业技术中心”“国家级博士后科研工作站”,并与南开大学成立“南开大学—久日新材联合研究院”,同时与湖南大学粤港澳大湾区创新研究院成立“先进感光材料联合研发中心”,吸引众多业内顶尖人才加盟,组建了强大的研发团队,为持续创新及科技成果转化提供有力支持。正是这种持续创新使得久日新材成功超越国际巨头,成为全球光引发剂行业的引领者,市场占有率超过30%。此外,久日新材还主导和参与了多项光引发剂相关的国家标准和行业标准的制定,进一步提升了我国在该领域的国际话语权。

如今,久日新材先后获批国家高新技术企业、制造业单项冠军企业、国家服务型制造示范企业、国家技术创新示范企业等多项荣誉。公司开发的新型光引发剂系列产品,不仅广泛应用于涂料、油墨等传统行业,还拓展至光纤制造、3D打印等前沿领域,实现了挥发性有机物“零排放”,为国家治理雾霾、实现碧水蓝天目标作出了重要贡献。

再挑重担产业报国 向光刻胶难题进军

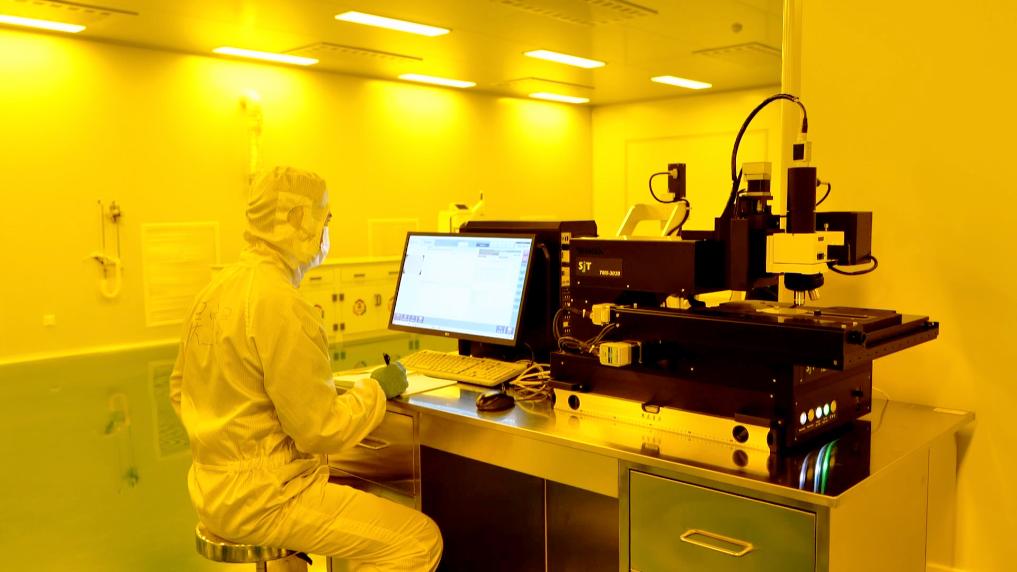

正当光引发剂业务蒸蒸日上时,赵国锋没有停下产业报国的脚步,他将目光投向了制造技术更为复杂的光刻胶领域。赵国锋说:“半导体制造的核心流程是光刻工艺,可以说,光刻胶是半导体制造的‘眼睛’,它的精度和稳定性直接决定芯片的性能。”但是,相比于企业生产的其他产品,光刻胶需要的研发投入更大、回报周期更长。对此,赵国锋的态度是:“正因为难,所以更需要有人去做。”

为了解决这一技术难题,久日新材制定了以“光固化产业为核心、半导体产业为重点”的发展方向。公司累计投入5亿元,在天津成立半导体化学材料研发平台——天津久日半导体材料有限公司,在江苏徐州建成年产600吨光刻胶专用光敏剂PAC生产线和年产4500吨光刻胶生产线,目前已进入生产阶段,个别产品已实现规模化生产。

赵国锋对未来充满希望:“久日新材将以光刻胶所用的光敏剂和光引发剂为原点,与上下游企业一道围绕各种高端光刻胶及配套材料进行研发生产,打通半导体光刻胶及其相关电子级原材料生产的产业链。”

裂变式发展 从久日到久瑞盛的产业生态

随着业务拓展,赵国锋意识到单一产品线的局限。2015年开始,公司以现有产品和市场为中心,逐步加大对单体、助剂及特种树脂等光固化原材料的研发、生产及销售,并纵向延伸下游特种油墨、特种涂料等光固化新材料产品,不断丰富公司产品线,进一步扩大市场占有率。同时,依托核心技术孵化出久瑞盛等新主体。

2023年,借着天开园挂牌成立的契机,赵国锋在天开园6号楼注册成立天津久瑞盛科技有限公司,致力于用合成生物学的手段,改造传统植物提取行业。

久瑞盛的研发团队介绍说,传统植物提取行业面临土地资源稀缺、提取过程能耗高污染大、植物供应量有限、人工成本增高、提取物纯度和提取效率难以再次提高等种种问题,他们正在做的就是让合成生物学落地于传统行业,解决传统植物提取行业的痛点问题。

现在的久瑞盛团队主要从事单宁酸、姜黄素、橙皮甙、罗汉果苷、芦丁、白藜芦醇、绿原酸等系列产品提取、加工和下游产品开发利用。

从久日到久瑞盛,如今,赵国锋团队已经形成覆盖光固化材料、电子化学品、医药中间体、天然提取物、大健康产品的产业集群。

赵国锋说:“以久日为‘母舰’,以‘久瑞盛’等新主体为舰队,我们逐渐把产业链的上下游环节进行纵向整合,更好地实现对产业链的完善和价值创造。”

这种“母舰”+“舰队”的模式也展现出了强大的协同效应:共享国家级研发平台,加速技术迭代;客户资源跨板块转化,实现市场联动;人才输送,形成人才良性循环。在这一模式下,实验室的微量合成成果可以直通生产线,真正实现科研与产业的无缝对接。

从家具环保涂料,到光纤涂料;从烟酒包装油墨,到线路板油墨;从牙科材料,到手机的封装胶水;从高铁的绝缘材料,到火箭的复合涂层……赵国锋团队开发的产品,应用场景越来越广。现在,他们正在向光刻胶技术发起攻关,向健康产品实现技术革新。他们的产业故事也恰恰说明:面向国家需求的科研攻关与市场化运作完全可以实现同频共振。(完)